Aperçu des capteurs de pression: fonctionnalité, types et utilisations

Dans le vaste domaine de l'automatisation industrielle et de la surveillance, les capteurs de pression émergent comme des composants clés qui fournissent des données importantes pour gérer les processus et assurer l'intégrité du système à travers diverses applications.De l'ingénierie automobile aux sciences de l'environnement, la capacité de mesurer et de surveiller avec précision la pression est nécessaire.Ces capteurs offrent non seulement la flexibilité de gérer divers gaz et liquides, mais s'adaptent également aux différentes conditions environnementales, ce qui les rend intégrales dans le maintien de l'efficacité opérationnelle et de la sécurité.

Cet article creuse dans le monde complexe des capteurs de pression, explorant leurs principes opérationnels, diverses applications et les nuances technologiques qui les distinguent des dispositifs connexes comme les transducteurs et les émetteurs.En disséquant les nombreux types de mesures de pression et les technologies qui permettent à ces fonctions, il acquiert une compréhension complète de la façon dont ces capteurs jouent un rôle sérieux dans les paysages technologiques et industriels contemporains.

Catalogue

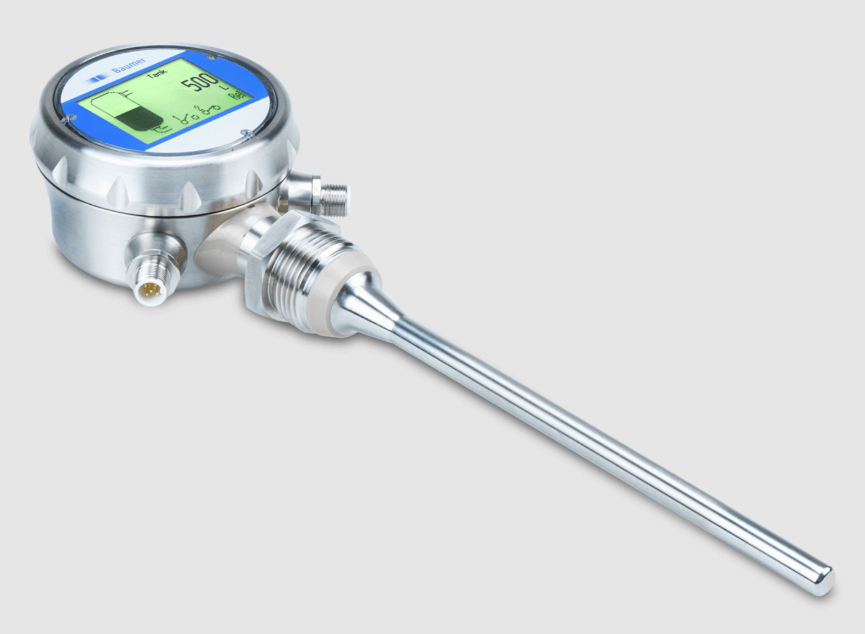

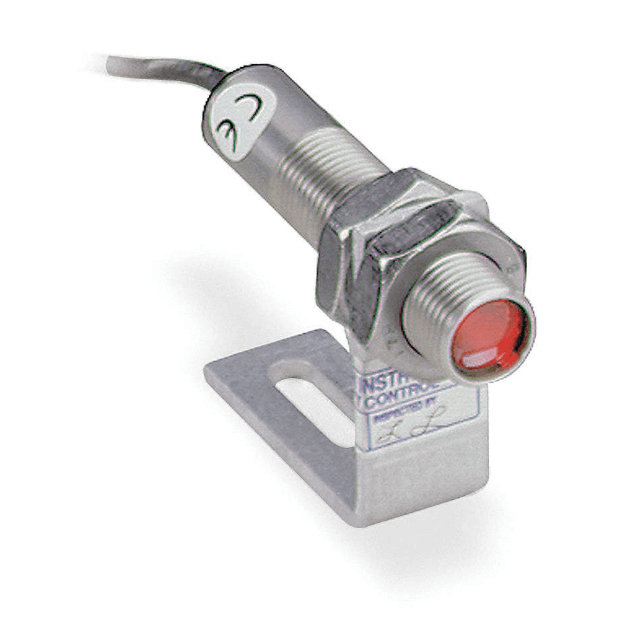

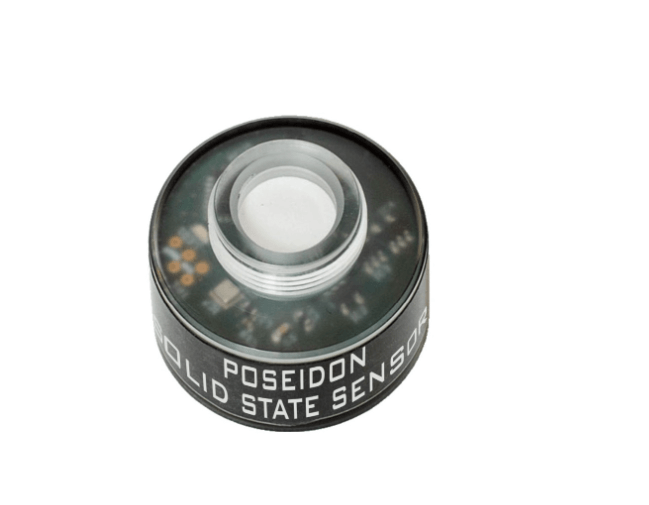

Figure 1: capteur de pression

Bases des capteurs de pression

Un capteur de pression est un dispositif électronique avancé qui détecte et mesure la pression des gaz ou des liquides.Il convertit ensuite cette pression en un signal électrique.Différentes technologies sont utilisées dans ces capteurs, chacune adaptée à des situations spécifiques, que nous explorerons davantage.Les capteurs de pression peuvent gérer une large gamme de fluides et de gaz, quelle que soit leur épaisseur.Pour les environnements difficiles impliquant des matériaux comme la pulpe de papier, l'asphalte, l'huile brute et certains aliments visqueux, les capteurs spécialement conçus garantissent des lectures précises et fiables.Cette adaptabilité rend les capteurs de pression dynamiques dans de nombreuses industries, offrant des solutions personnalisées pour une surveillance précise de la pression dans diverses applications.

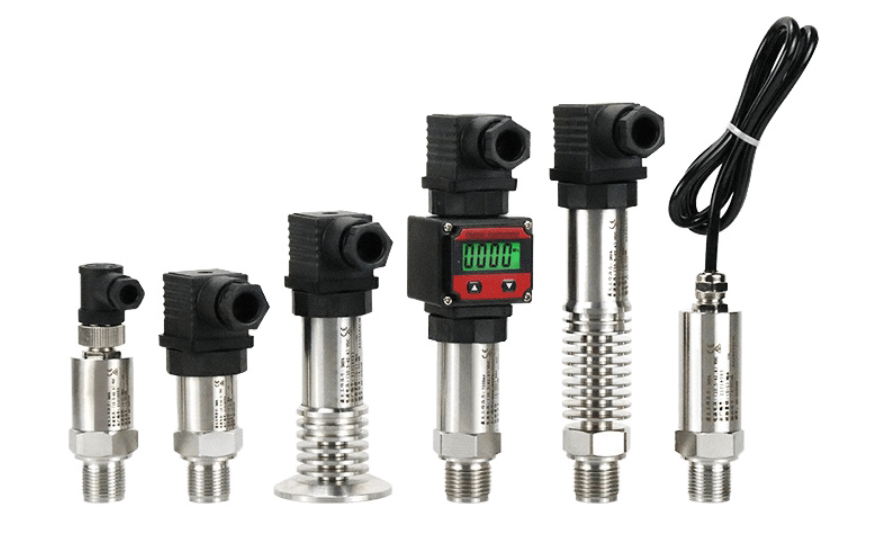

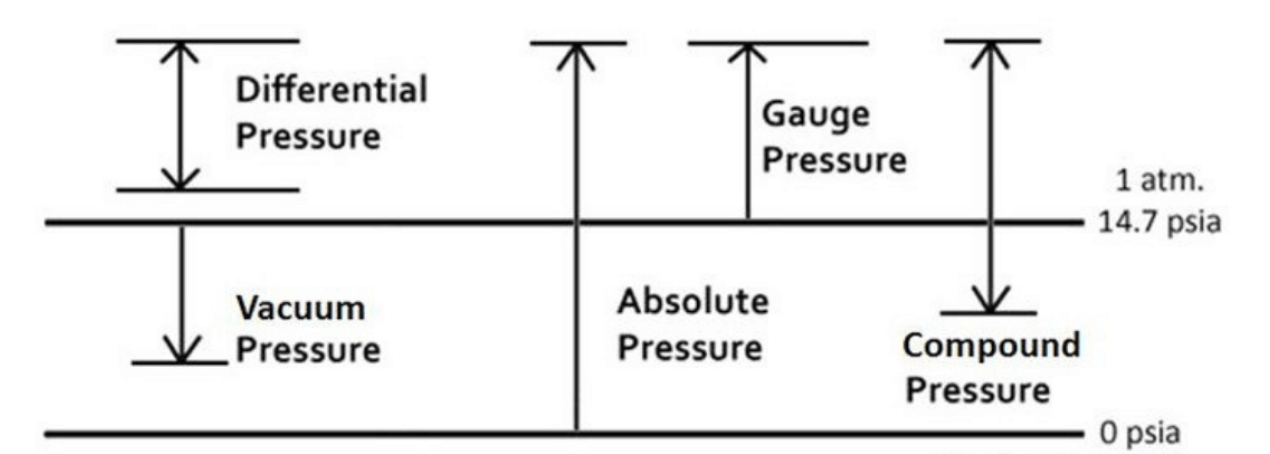

Figure 2: Types de mesure de la pression

Explorer différents types de techniques de mesure de la pression

• Pression de jauge: est largement utilisé en milieu industriel.Il mesure la pression par rapport à la pression atmosphérique environnante.Une lecture de zéro sur un dispositif de pression de jauge indique que la pression mesurée est égale à la pression atmosphérique, pas un vide.Ce type de mesure est remarquable pour les applications telles que la pression des pneus, la surveillance de la pression artérielle et les systèmes de CVC, où l'accent est mis sur les valeurs de pression supérieures à la pression atmosphérique.

• Pression absolue: Mesure la pression totale exercée, y compris la pression atmosphérique.Ce type de mesure est pris par rapport à un vide parfait, qui sert de point de référence zéro.Les capteurs de pression absolue ont une influence dans les domaines où les changements de pression atmosphérique peuvent avoir un impact sur le processus surveillé, tels que les applications de météorologie, d'aviation et d'espace.

• Pression différentielle: Mesure la différence de pression entre deux points dans un système.Cette mesure permet de déterminer la quantité de pression perdue ou gagnée entre deux emplacements.Il est dangereux dans la dynamique des fluides pour calculer les débits, évaluer les performances du filtrage et équilibrer la pression dans les systèmes.

• Pression de vide: Mesure des pressions inférieures à la pression atmosphérique ambiante.Il est souvent exprimé en valeur négative ou comme une valeur inférieure à la pression atmosphérique.Ce type de mesure est utile dans des applications telles que l'emballage à vide, où le maintien d'un niveau de vide spécifique est nécessaire pour préserver la qualité et la longévité des marchandises emballées.

• Gargers de pression composés: Mesurez à la fois le vide et la pression positive.Ils fournissent des lectures qui peuvent tomber en dessous et au-dessus de la pression atmosphérique, combinant efficacement les mesures de la pression de la jauge et de l'aspirateur.Ce type de mesure est particulièrement utile dans les systèmes tels que la réfrigération et les applications impliquant une aspiration, où les pressions peuvent varier au-dessus et en dessous des niveaux atmosphériques.

Technologies derrière la mesure de la pression

Le domaine de la mesure de la pression utilise diverses technologies sophistiquées, chacune conçue pour des besoins et des environnements spécifiques.

Figure 3: capteurs potentiométriques

Les capteurs de pression potentiométriques fonctionnent en déplaçant un essuie-glace à travers un élément résistif à mesure que la pression change.Ce mouvement modifie la résistance électrique, qui est mesurée et convertie en lecture de pression.Connues pour leur simplicité et leur rentabilité, ces capteurs sont utilisés dans des applications telles que les processus automobiles et industriels où la haute résolution n'est pas insistante.

Figure 4: capteurs de jauge de déformation

Les capteurs de jauge de déformation détectent la pression en mesurant la déformation d'un matériau conducteur.Lorsque le matériau se déforme sous pression, sa résistance électrique change.Ces changements sont calibrés à des valeurs de pression spécifiques.Les jauges de contrainte sont très précises et fiables, ce qui les rend populaires dans les champs de génie mécanique, aérospatiale et biomédicale.

Figure 5: capteurs capacitifs

Les capteurs capacitifs mesurent la pression en détectant les changements de capacité causés par la variation de l'espacement entre deux plaques.Ces capteurs sont très sensibles et adaptés aux applications où de petites modifications de pression doivent être détectées, comme dans les systèmes CVC et la surveillance environnementale.

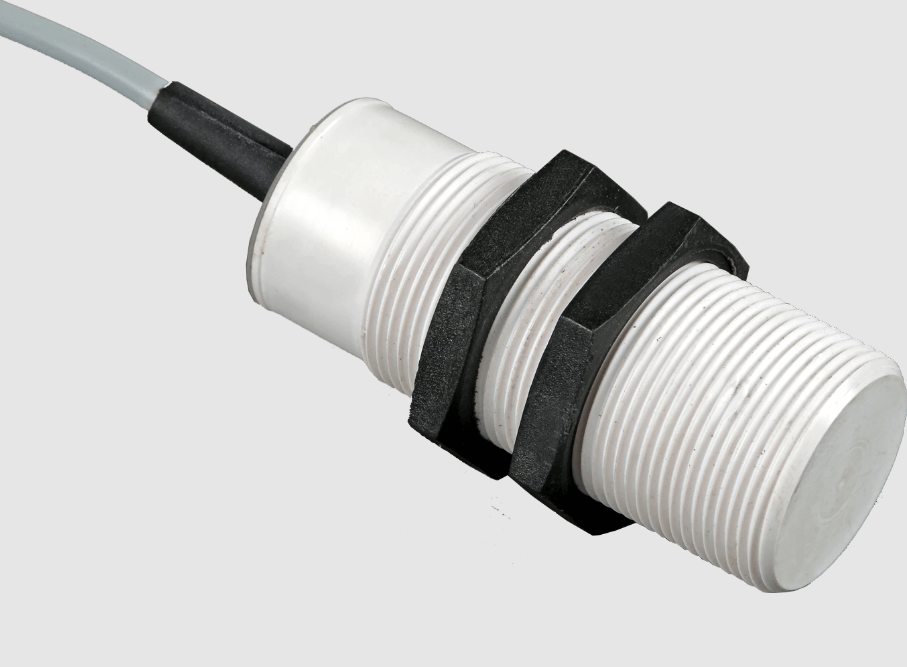

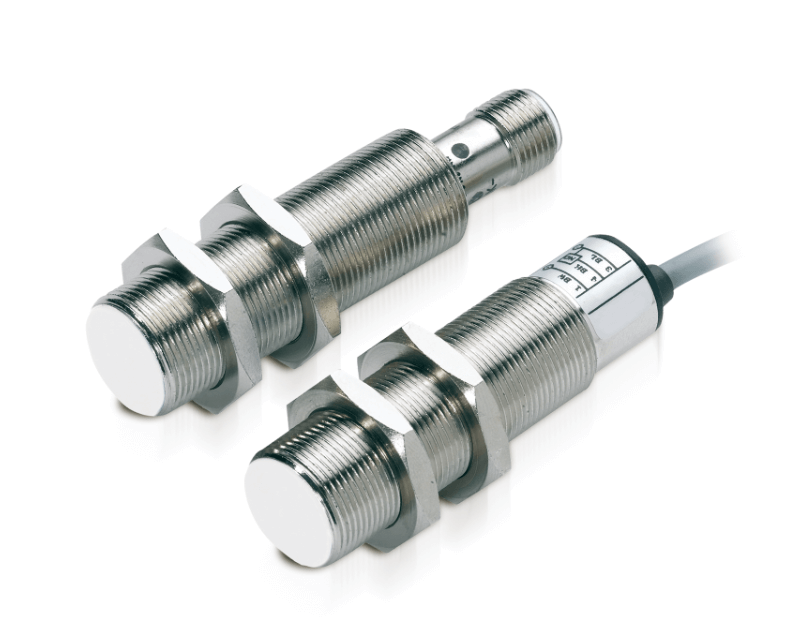

Figure 6: capteurs inductifs

Les capteurs de pression inductive fonctionnent en détectant les changements d'inductance lorsqu'un noyau se déplace dans une bobine sous pression.Ces capteurs sont robustes contre des facteurs environnementaux comme la poussière et l'humidité, ce qui les rend idéaux pour des environnements difficiles tels que l'industrie du pétrole et du gaz.

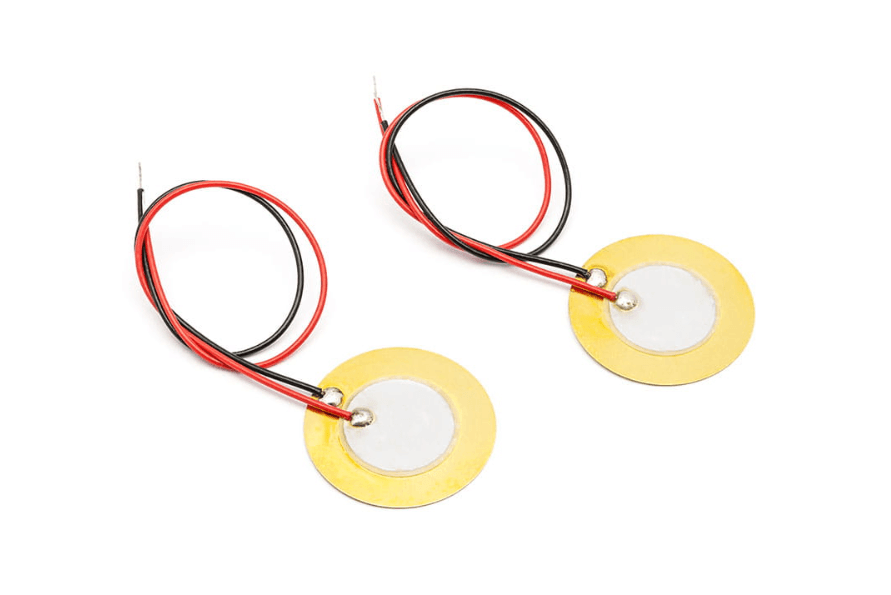

Figure 7: capteurs piézoélectriques

Les capteurs piézoélectriques convertissent la contrainte mécanique causée par la pression en charge électrique.Ils sont exceptionnellement utiles dans les applications dynamiques où des changements de pression rapide se produisent, comme dans les moteurs à combustion et les mesures des ondes de choc.Ces capteurs sont connus pour leur réponse à grande vitesse et leur excellente linéarité sur un large éventail de pressions.

Figure 8: capteurs piézorésistifs

Dans les capteurs piézorésives, la contrainte induite par la pression modifie la résistance électrique dans un matériau semi-conducteur.Ces capteurs sont couramment utilisés dans l'électronique grand public, les systèmes automobiles et les dispositifs médicaux en raison de leur précision et de leur petite taille.

Figure 9: capteurs résonnants

Les capteurs de résonance mesurent la pression en détectant les variations de la fréquence de résonance d'une structure sous pression.Ces capteurs sont extrêmement précis et utilisés dans les applications où la précision est sombre, comme l'instrumentation par satellite et aérospatiale.

Figure 10: capteurs optiques

Les capteurs de pression optique utilisent des techniques de modulation lumineuse pour mesurer les changements des propriétés optiques en raison de la pression.Cette technologie est avantageuse dans les environnements où des interférences électromagnétiques ou des températures élevées peuvent affecter d'autres types de capteurs.Les applications comprennent l'exploration sous-marine, les équipements à haute tension et les capteurs biomédicaux où une mesure non invasive se stabilise.

Divers types de capteurs de pression

Les capteurs de pression jouent un rôle clé dans de nombreuses applications technologiques et industrielles, fournissant des données utiles pour les systèmes de surveillance et de contrôle.

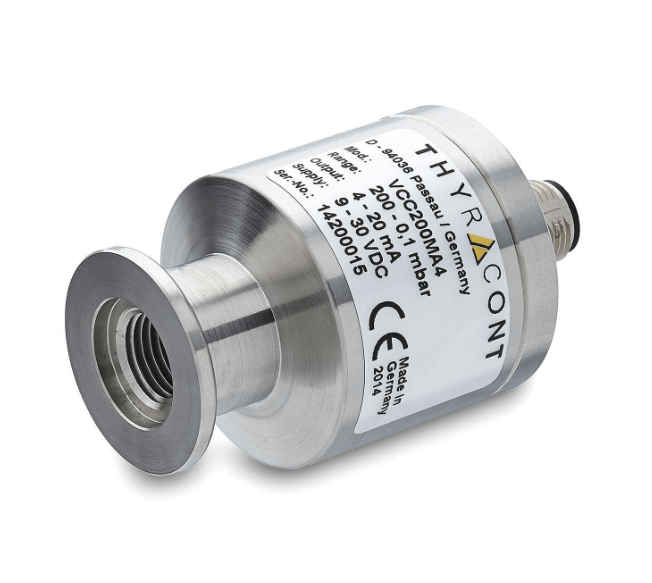

Figure 11: capteurs d'aspirateur

Conçus pour mesurer les pressions en dessous des niveaux atmosphériques, les capteurs sous vide sont dynamiques dans des industries comme la fabrication de semi-conducteurs, l'emballage sous vide et la recherche scientifique.Ils garantissent la stabilité des processus et la qualité des produits en maintenant des conditions de vide précises.

Figure 12: Capteurs scellés

Les capteurs de pression scellés utilisent une pression de référence fixe, généralement une pression atmosphérique au niveau de la mer, scellée dans le capteur.Ils sont idéaux pour les applications nécessitant une pression de référence stable pour des mesures précises, telles que des environnements de laboratoire ou des processus industriels spécialisés.

Figure 13: Capteurs ventilés

Également connues sous le nom de capteurs de jauge, les capteurs ventilés mesurent la pression par rapport aux conditions atmosphériques ambiantes.Commus en météorologie, en systèmes automobiles et en aviation, ces capteurs s'adaptent aux fluctuations de la pression barométrique, ce qui les rend adaptés aux environnements avec des conditions changeantes.

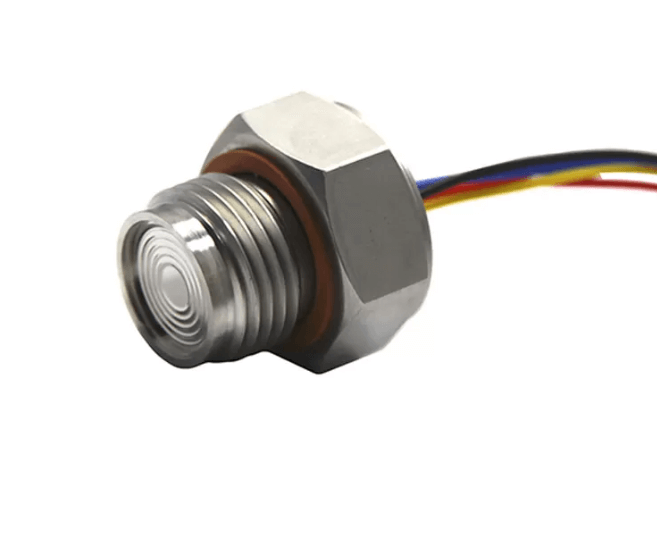

Figure 14: capteurs de diaphragme

À l'aide d'un diaphragme métallique ou polymère qui se déforme sous pression, ces capteurs mesurent le degré de déformation pour déterminer la pression.Les capteurs de diaphragme sont polyvalents, capables de mesurer à la fois des liquides et des gaz, et sont largement utilisés dans les industries de processus, l'hydraulique et les dispositifs médicaux.

Figure 15: capteurs à semi-conducteurs

En utilisant la technologie des systèmes microélectromécaniques (MEMS), les capteurs à semi-conducteurs intègrent des matériaux semi-conducteurs pour mesurer la pression.Ils offrent une robustesse, une grande précision et une stabilité, ce qui les rend adaptées aux appareils électroniques, aux équipements médicaux et aux environnements durs comme l'exploration pétrolière et gazière.

Figure 16: capteurs à couches minces

Avec un film mince de matériau résistif qui modifie la résistance sous pression, les capteurs à couches minces sont très précis.Ils sont utilisés dans des applications où l'espace est limité mais une mesure précise de la pression est nécessaire, comme dans les capteurs de pression d'huile automobile, les machines industrielles et les composants aérospatiaux.

Concevoir des aspects pour les capteurs de pression optimaux

Lors de la conception d'un système de capteur de pression, il est important d'évaluer soigneusement divers facteurs pour s'assurer que le capteur fonctionne de manière fiable dans des conditions attendues et répond aux exigences spécifiques de l'application.

|

Concevoir des aspects pour une pression optimale

Capteurs |

|

|

Sélection du bon type de capteur |

Choisir le type de capteur est dominant

car il définit la technologie et la méthode utilisée pour mesurer la pression.Ce choix

influence à quel point le capteur est sensible et précis, à quelle vitesse il réagit,

et s'il convient au milieu qu'il surveillra, comme les liquides,

gaz ou substances corrosives.Par exemple, les capteurs piézoélectriques sont souvent

utilisé pour changer rapidement les pressions, tandis que les capteurs capacitifs sont préférés

pour des conditions de pression stables. |

|

Plage de pression de fonctionnement |

Il est nécessaire que le capteur puisse

Mesurez avec précision la plage de pressions qu'il rencontrera probablement.En utilisant un

Le capteur dans sa plage optimale améliore la fiabilité et étend son

durée de vie. |

|

Plage de température |

La température de fonctionnement est grave car

Les températures extrêmes peuvent dégrader les matériaux et l'électronique du capteur,

conduisant à des lectures inexactes ou même à des échecs.Selon le

environnement, le capteur peut avoir besoin de fonctionnalités supplémentaires pour l'étalonnage ou

compensation de température. |

|

Tolérance à la pression maximale |

Le capteur devrait être capable de gérer

Des pics occasionnels de pression au-delà de sa plage typique sans dommage.Ce

La capacité est particulièrement importante dans les systèmes comme l'hydraulique où

Les augmentations de pression sont courantes. |

|

Type de signal de sortie et niveau |

S'assurer que le signal de sortie du capteur

est compatible avec d'autres composants système est dynamique pour l'intégration.Le

Nature de la sortie - qu'elles soient analogiques ou numériques - déterminent comment le capteur

se connecte avec et communique aux systèmes de contrôle.Certaines configurations peuvent nécessiter

Traitement supplémentaire du signal. |

|

Précision et résolution |

La précision et la résolution sont particulièrement

significatif dans les applications nécessitant des mesures précises, comme en

Technologie médicale ou aérospatiale.La précision mesure à quel point le capteur

Les lectures correspondent aux véritables niveaux de pression, tandis que la résolution indique le

Le plus petit changement de pression que le capteur peut détecter. |

|

Tension d'alimentation |

Les besoins en puissance du capteur doivent

aligner sur ce qui est disponible dans l'application pour éviter le besoin de plus

composants pour réguler la puissance.Cet alignement est utilisé dans les appareils qui sont

portable ou alimenté par des batteries.

|

|

Conditions environnementales |

Facteurs environnementaux - comme l'humidité,

produits chimiques corrosifs, poussière et impacts physiques - peuvent affecter le capteur

fonction.Dans des environnements difficiles, le choix des capteurs avec une protection élevée

notes contre l'eau et la poussière, les matériaux durables et les caractéristiques de protection

contre les chocs est nécessaire. |

Applications des capteurs de pression dans les industries d'aujourd'hui

Les capteurs de pression sont fondamentaux dans de nombreuses industries, améliorant la sécurité, l'efficacité et la conformité réglementaire.

Pipeline et systèmes hydrauliques: surveillance de la pression pour éviter les échecs et maintenir l'intégrité du système.

Processus industriels et scientifiques: utiliser la technologie du vide pour soutenir les opérations qui nécessitent un contrôle atmosphérique précis.

Surveillance environnementale: utilisée dans les stations météorologiques pour les prévisions et les systèmes énergétiques pour optimiser l'utilisation des ressources.

Fabrication de haute technologie: permet des techniques de production avancées où la mesure précise de la pression garantit la qualité et la cohérence.

Ingénierie de précision: dynamique dans les champs qui nécessitent un contrôle méticuleux sur les conditions environnementales et les paramètres de processus.

Capteur de pression, transducteur ou émetteur: la différence

L'analyse des différences entre les capteurs de pression, les transducteurs et les émetteurs se contente de choisir le bon composant pour des applications spécifiques et d'assurer l'intégration transparente dans les systèmes électroniques.

• Capteur de pression: Un capteur de pression est le composant principal d'un système de mesure de pression.Il détecte la pression physique des gaz ou des liquides et convertit cette force en un signal électrique initial.Cette sortie de bas niveau est directement en corrélation avec la pression appliquée.Les capteurs de pression sont actifs dans diverses applications, de la surveillance de la pression des pneus automobiles aux dispositifs biomédicaux qui mesurent la pression artérielle.

• Transducteur de pression: Un transducteur de pression prend le signal de base du capteur de pression et le convertit en une forme plus utilisable, généralement un signal électrique standardisé comme la tension ou le courant qui varie proportionnellement à la pression.Cette conversion facilite l'intégration des systèmes électroniques et des unités de traitement des données.Les transducteurs sont souvent utilisés dans les instruments de laboratoire, les processus de fabrication et d'autres paramètres nécessitant un contrôle et une surveillance électroniques précis.

• Émetteur de pression: Un émetteur de pression traite la sortie d'un transducteur de pression, l'amplifiant pour produire un signal plus fort qui peut être transmis sur de longues distances sans perdre l'intégrité ou être affecté par le bruit.Cette capacité est particulièrement précieuse dans les applications industrielles, telles que les usines pétrochimiques ou les installations de traitement de l'eau, où l'équipement de surveillance est loin du point de mesure de la pression.Les émetteurs de pression permettent la surveillance et le contrôle à distance, ce qui les rend utiles, pour les opérations à grande échelle et à la sécurité.

Conclusion

Comme exploré dans cet aperçu détaillé, les capteurs de pression sont plus que des composants dans un système plus grand;Ce sont les clés de clés des processus industriels et scientifiques modernes, garantissant la précision, l'efficacité et la sécurité.La sophistication de ces capteurs, des types potentiométriques aux types optiques, leur permet de fonctionner à travers un spectre d'environnements et d'applications, allant du vide de l'espace aux profondeurs de l'océan.Leur adaptabilité est encore illustrée par leur utilisation dans divers types de mesures telles que la jauge, les pressions absolues et différentielles.

De plus, la distinction entre les capteurs de pression, les transducteurs et les émetteurs met en évidence la fonctionnalité personnalisée que ces appareils proposent pour répondre aux besoins d'application spécifiques.Pour résumer, les progrès continus de la technologie des capteurs et l'élargissement de leur portée de leurs applications améliorent non seulement leur pertinence, mais soulignent également leur rôle requis dans l'avancement des capacités industrielles et l'exploration scientifique.

Questions fréquemment posées [FAQ]

1. Pourquoi les capteurs de pression sont-ils importants?

Les capteurs de pression ont une influence car ils permettent la surveillance et le contrôle de la pression dans divers systèmes, qui sont utilisés pour la sécurité, l'efficacité et la fonctionnalité.Par exemple, dans les processus industriels, ces capteurs aident à maintenir la pression correcte pour garantir des performances optimales et empêcher la défaillance de l'équipement.

2. Quelle est la fonction d'un capteur de pression?

La fonction principale d'un capteur de pression est de mesurer la pression dans un environnement ou un système et la convertir en un signal électrique qui peut être lu par un instrument ou un contrôleur.Cela permet la surveillance et le contrôle en temps réel des niveaux de pression, de base pour diverses applications allant de l'automobile aux soins de santé.

3. Quelle est l'importance des capteurs dans notre vie quotidienne?

Les capteurs jouent un rôle dynamique dans l'amélioration de la commodité, de la sécurité et de l'efficacité dans la vie quotidienne.Ils sont utilisés dans les systèmes de sécurité domestique pour détecter les intrusions, dans les smartphones pour les fonctionnalités comme l'orientation d'écran et dans les dispositifs de soins de santé pour surveiller les signes dynamiques.

4. Quel type de capteur est utilisé pour mesurer la pression?

Il existe plusieurs types de capteurs de pression, chacun adapté à différentes applications en fonction de la sensibilité, de la plage et de la compatibilité environnementale.Les types courants incluent les capteurs de pression piézoélectrique, qui sont très sensibles et utilisés pour les changements dynamiques, et les capteurs de calibre de déformation, qui sont robustes et adaptés aux mesures de pression statique.

5. Quels sont les avantages et les avantages de l'utilisation de capteurs?

Les capteurs offrent de nombreux avantages, notamment l'automatisation, la précision et l'efficacité.Ils réduisent le besoin d'intervention humaine, minimisant ainsi les erreurs et augmentant la sécurité.Les capteurs permettent également la collecte de données précises qui peuvent être utilisées pour optimiser les processus et prédire les besoins de maintenance, entraînant des économies de coûts et une longévité améliorée du système.

À propos de nous

ALLELCO LIMITED

Lire la suite

Enquête rapide

Veuillez envoyer une demande, nous répondrons immédiatement.

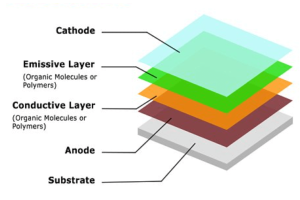

Une exploration approfondie de la technologie des diodes émettrices organiques

sur 2024/08/8

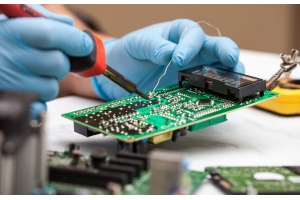

Apprenez à souder: un guide approfondi

sur 2024/08/7

Articles populaires

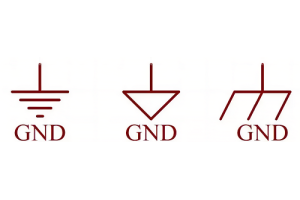

-

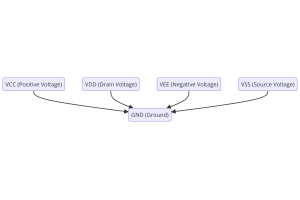

Qu'est-ce que GND dans le circuit?

sur 1970/01/1 3083

-

Guide du connecteur RJ-45: codes de couleur du connecteur RJ-45, schémas de câblage, applications R-J45, feuilles de données RJ-45

sur 1970/01/1 2657

-

Comprendre les tensions d'alimentation en électronique VCC, VDD, VEE, VSS et GND

sur 0400/11/14 2178

-

Types de connecteur de fibre: SC vs LC et LC vs MTP

sur 1970/01/1 2174

-

Comparaison entre DB9 et RS232

sur 1970/01/1 1796

-

Qu'est-ce qu'une batterie LR44?

L'électricité, cette force omniprésente, imprègne tranquillement tous les aspects de notre vie quotidienne, des gadgets triviaux aux équipements médicaux potentiellement mortels, il joue un rôle silencieux.Cependant, saisir vraiment cette énergie, en particulier la façon de les stocker et de le produire efficacement, n'est pas une tâche facile.C'est dans ce contexte que cet article se co...sur 1970/01/1 1767

-

Comprendre les principes fondamentaux: résistance à l'inductance et connexion

Dans la danse complexe de l'ingénierie électrique, un trio d'éléments fondamentaux occupe le devant de la scène: inductance, résistance et capacité.Chacun porte des traits uniques qui dictent les rythmes dynamiques des circuits électroniques.Ici, nous nous lançons dans un voyage pour déchiffrer les complexités de ces composants, pour découvrir leurs rôles et utilisations pratiques dis...sur 1970/01/1 1724

-

Guide complet de la batterie CR2430: spécifications, applications et comparaison avec les batteries CR2032

Qu'est-ce que la batterie CR2430?Avantages des batteries CR2430NormeApplications de la batterie CR2430CR2430 équivalentCR2430 vs CR2032Taille de la batterie CR2430Que rechercher lors de l'achat du CR2430 et des équivalentsFiche de données PDFQuestions fréquemment posées Les batteries sont le cœur des petits appareils électroniques.Parmi les nombreux types disponibles, les cellules de monnai...sur 1970/01/1 1666

-

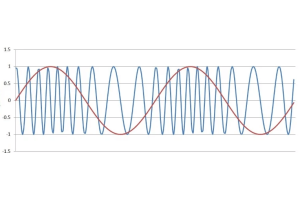

Qu'est-ce que RF et pourquoi l'utilisons-nous?

La technologie de radiofréquence (RF) est un élément clé de la communication sans fil moderne, permettant la transmission des données sur de longues distances sans connexions physiques.Cet article plonge dans les bases de la RF, expliquant comment le rayonnement électromagnétique (EMR) rend possible la communication RF.Nous explorerons les principes de la DME, la création et le contrôle d...sur 1970/01/1 1662

-

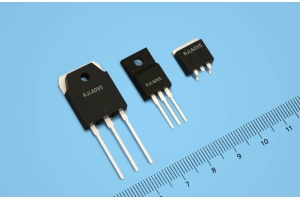

Guide complet de la HFE dans les transistors

Les transistors sont des composants cruciaux dans les dispositifs électroniques modernes, permettant une amplification et un contrôle du signal.Cet article se plonge sur les connaissances entourant HFE, y compris comment sélectionner la valeur HFE d'un transistor, comment trouver HFE et le gain de différents types de transistors.Grâce à notre exploration de HFE, nous comprenons une compréhe...sur 5600/11/14 1613